SAIC T60 WHOLEWORKEY SAIC MAXUS T60 C00048047 c00048048 Braț oscilant superior al suspensiei față

Scurtă descriere:

Detalii produs

Etichete de produs

Informații despre produse

| Numele produselor | Basculă superioară a suspensiei față |

| Aplicarea produselor | SAIC MAXUS T60 |

| Produse OEM NR. | C00048047 c00048048 |

| Organizația locului | FABRICATE ÎN CHINA |

| Marca | CSSOT /RMOEM/ORG/COPY |

| Perioada de graţie | Stoc, dacă mai puțin de 20 bucăți, normal o lună |

| Plată | Depozit TT |

| Marca companiei | CSSOT |

| Sistem de aplicații | Sistem de șasiu |

Cunoștințe despre produse

Bascula este de obicei situată între roată și caroserie și este o componentă de siguranță legată de șofer, care transmite forța, slăbește transmiterea vibrațiilor și controlează direcția.

Bascula este de obicei situată între roată și caroserie și este o componentă de siguranță legată de șofer, care transmite forța, reduce transmiterea vibrațiilor și controlează direcția. Acest articol prezintă designul structural comun al basculei de pe piață și compară și analizează influența diferitelor structuri asupra procesului, calității și prețului.

Suspensia șasiului auto este împărțită aproximativ în suspensie față și suspensie spate. Atât suspensia față, cât și cea spate au brațe oscilante pentru a conecta roțile și caroseria. Brațele oscilante sunt de obicei situate între roți și caroserie.

Rolul brațului oscilant de ghidare este de a conecta roata și cadrul, de a transmite forța, de a reduce transmiterea vibrațiilor și de a controla direcția. Este o componentă de siguranță care implică șoferul. În sistemul de suspensie există piese structurale care transmit forța, astfel încât roțile se mișcă în raport cu caroseria conform unei anumite traiectorii. Piesele structurale transmit sarcina, iar întregul sistem de suspensie suportă performanța de manevrabilitate a mașinii.

Funcții comune și design structural al brațului oscilant al mașinii

1. Pentru a îndeplini cerințele de transfer al sarcinii, proiectarea structurii brațului oscilant și tehnologia

Majoritatea mașinilor moderne utilizează sisteme de suspensie independente. Conform diferitelor forme structurale, sistemele de suspensie independente pot fi împărțite în tipuri de braț basculant, tipuri de braț oscilant, tipuri multi-link, tipuri lumânare și tipuri McPherson. Brațul transversal și brațul oscilant formează o structură cu două forțe pentru un singur braț în multi-link, cu două puncte de conectare. Două tije cu două forțe sunt asamblate pe articulația universală la un anumit unghi, iar liniile de conectare ale punctelor de conectare formează o structură triunghiulară. Brațul inferior al suspensiei față MacPherson este un braț oscilant tipic în trei puncte cu trei puncte de conectare. Linia care leagă cele trei puncte de conectare este o structură triunghiulară stabilă, care poate suporta sarcini în mai multe direcții.

Structura brațului oscilant cu două forțe este simplă, iar designul structural este adesea determinat în funcție de expertiza profesională diferită și de confortul de procesare al fiecărei companii. De exemplu, structura din tablă ștanțată (vezi Figura 1), structura proiectată este o singură placă de oțel fără sudură, iar cavitatea structurală are în mare parte forma „I”; structura sudată din tablă (vezi Figura 2), structura proiectată este o placă de oțel sudată, iar cavitatea structurală are mai mult forma „口”; sau plăcile de armare locale sunt utilizate pentru sudare și consolidare a poziției periculoase; structura de prelucrare a mașinii de forjare a oțelului, cavitatea structurală este solidă, iar forma este ajustată în mare parte în funcție de cerințele de amplasare a șasiului; structura de prelucrare a mașinii de forjare a aluminiului (vezi Figura 3), structura cavității este solidă, iar cerințele de formă sunt similare cu cele ale forjării oțelului; structura țevii de oțel are o structură simplă, iar cavitatea structurală este circulară.

Structura brațului oscilant cu trei puncte este complicată, iar designul structural este adesea determinat în funcție de cerințele producătorului de echipamente originale (OEM). În analiza simulării mișcării, brațul oscilant nu poate interfera cu alte piese, iar majoritatea au cerințe minime de distanță. De exemplu, structura din tablă ștanțată este utilizată în mare parte în același timp cu structura sudată din tablă, orificiul cablajului senzorului sau suportul de conectare a tijei de conectare a barei stabilizatoare etc. va schimba structura de design a brațului oscilant; cavitatea structurală are încă forma unei „guri”, iar cavitatea brațului oscilant va avea o structură închisă mai bună decât o structură neînchisă. Structura prelucrată prin forjare, cavitatea structurală are în mare parte forma de „I”, care are caracteristicile tradiționale de rezistență la torsiune și încovoiere; structura prelucrată prin turnare, forma și cavitatea structurală sunt în mare parte echipate cu nervuri de armare și orificii de reducere a greutății în funcție de caracteristicile turnării; sudarea tablei metalice Structura combinată cu forjarea, datorită cerințelor de spațiu de amplasare ale șasiului vehiculului, articulația sferică este integrată în forjare, iar forjarea este conectată cu tabla metalică; Structura de prelucrare din aluminiu forjat turnat oferă o utilizare mai bună a materialului și o productivitate mai bună decât forjarea și este superioară rezistenței materialelor turnate, ceea ce reprezintă aplicarea noilor tehnologii.

2. Reduceți transmiterea vibrațiilor către corp și designul structural al elementului elastic la punctul de conectare al brațului oscilant

Întrucât suprafața drumului pe care se deplasează mașina nu poate fi absolut plană, forța de reacție verticală a suprafeței drumului care acționează asupra roților este adesea puternică, mai ales atunci când se conduce cu viteză mare pe o suprafață de drum nefavorabilă, această forță de impact provocând, de asemenea, o senzație de disconfort pentru șofer. , elemente elastice sunt instalate în sistemul de suspensie, iar conexiunea rigidă este transformată într-o conexiune elastică. După ce elementul elastic este impactat, acesta generează vibrații, iar vibrația continuă îl face pe șofer să se simtă inconfortabil, așa că sistemul de suspensie are nevoie de elemente de amortizare pentru a reduce rapid amplitudinea vibrațiilor.

Punctele de conectare în proiectarea structurală a brațului oscilant sunt conexiunea elementului elastic și conexiunea articulației sferice. Elementele elastice asigură amortizarea vibrațiilor și un număr mic de grade de libertate de rotație și oscilație. Bucșele de cauciuc sunt adesea utilizate ca componente elastice în mașini, fiind de asemenea utilizate bucșe hidraulice și balamale transversale.

Figura 2 Braț oscilant pentru sudarea tablei metalice

Structura bucșei de cauciuc este în mare parte o țeavă de oțel cu exterior din cauciuc sau o structură sandwich formată din țeavă de oțel-cauciuc-țeavă de oțel. Țeava interioară de oțel necesită cerințe de rezistență la presiune și diametru, iar zimțaturile antiderapante sunt comune la ambele capete. Stratul de cauciuc ajustează formula materialului și structura de design în funcție de diferite cerințe de rigiditate.

Inelul de oțel cel mai exterior are adesea o cerință de unghi de intrare, ceea ce favorizează montarea prin presare.

Bucșa hidraulică are o structură complexă și este un produs cu un proces complex și o valoare adăugată ridicată în categoria bucșelor. Există o cavitate în cauciuc, iar în cavitate există ulei. Proiectarea structurii cavității se realizează în conformitate cu cerințele de performanță ale bucșei. Dacă există scurgeri de ulei, bucșa se deteriorează. Bucșele hidraulice pot oferi o curbă de rigiditate mai bună, afectând manevrabilitatea generală a vehiculului.

Balamaua transversală are o structură complexă și este o parte compozită din cauciuc și balamale sferice. Poate oferi o durabilitate mai bună decât bucșa, unghi de oscilație și unghi de rotație, o curbă de rigiditate specială și poate îndeplini cerințele de performanță ale întregului vehicul. Balamalele transversale deteriorate vor genera zgomot în cabină atunci când vehiculul este în mișcare.

3. Odată cu mișcarea roții, designul structural al elementului oscilant la punctul de conectare al brațului oscilant

Suprafața neuniformă a drumului face ca roțile să sară în sus și în jos față de caroserie (cadru), iar în același timp roțile se mișcă, cum ar fi virajele, mersul drept etc., necesitând ca traiectoria roților să îndeplinească anumite cerințe. Brațul oscilant și articulația universală sunt în mare parte conectate printr-o balama sferică.

Balamaua sferică a brațului oscilant poate oferi un unghi de pivotare mai mare de ±18° și poate oferi un unghi de rotație de 360°. Îndeplinește pe deplin cerințele de bătaie a roților și de direcție. Iar balamaua sferică îndeplinește cerințele de garanție de 2 ani sau 60.000 km și de 3 ani sau 80.000 km pentru întregul vehicul.

Conform diferitelor metode de conectare dintre brațul articulat și balamaua sferică (articulația sferică), aceasta poate fi împărțită în conexiuni cu șurub sau nituri, balamaua sferică având flanșă; conexiuni prin presare, balamaua sferică fără flanșă; și conexiuni integrate, brațul articulat și balamaua sferică fiind toate într-unul singur. Pentru structurile metalice dintr-o singură tablă și structurile sudate din mai multe tablă metalică, primele două tipuri de conexiuni sunt mai utilizate pe scară largă; cel de-al doilea tip de conexiune, cum ar fi forjarea oțelului, forjarea aluminiului și fonta, este mai utilizat pe scară largă.

Balamaua sferică trebuie să reziste la uzură în condiții de sarcină, datorită unghiului de lucru mai mare decât bucșa, ceea ce necesită o durată de viață mai mare. Prin urmare, balamaua sferică trebuie proiectată ca o structură combinată, incluzând o bună lubrifiere a articulației și un sistem de lubrifiere rezistent la praf și apă.

Figura 3 Braț oscilant din aluminiu forjat

Impactul designului brațului oscilant asupra calității și prețului

1. Factorul de calitate: cu cât mai ușor, cu atât mai bine

Frecvența naturală a corpului (cunoscută și sub denumirea de frecvență de vibrație liberă a sistemului de vibrații), determinată de rigiditatea suspensiei și masa susținută de arcul suspensiei (masa suspendată), este unul dintre indicatorii importanți de performanță ai sistemului de suspensie care afectează confortul la rulare al mașinii. Frecvența de vibrație verticală utilizată de corpul uman este frecvența de mișcare a corpului în sus și în jos în timpul mersului, care este de aproximativ 1-1,6 Hz. Frecvența naturală a corpului trebuie să fie cât mai apropiată de acest interval de frecvență. Când rigiditatea sistemului de suspensie este constantă, cu cât masa suspendată este mai mică, cu atât deformarea verticală a suspensiei este mai mică și cu atât frecvența naturală este mai mare.

Când sarcina verticală este constantă, cu cât rigiditatea suspensiei este mai mică, cu atât frecvența naturală a mașinii este mai mică și cu atât spațiul necesar roții pentru a sări în sus și în jos este mai mare.

Când condițiile de drum și viteza vehiculului sunt aceleași, cu cât masa nesuspendată este mai mică, cu atât sarcina de impact asupra sistemului de suspensie este mai mică. Masa nesuspendată include masa roții, masa articulației universale și a brațului de ghidare etc.

În general, brațul oscilant din aluminiu are cea mai ușoară masă, iar brațul oscilant din fontă are cea mai mare masă. Altele se află la mijloc.

Întrucât masa unui set de brațe oscilante este în mare parte mai mică de 10 kg, comparativ cu un vehicul cu o masă mai mare de 1000 kg, masa brațului oscilant are un efect redus asupra consumului de combustibil.

2. Factorul preț: depinde de planul de proiectare

Cu cât cerințele sunt mai mari, cu atât costul este mai mare. Pornind de la premisa că rezistența structurală și rigiditatea brațului oscilant îndeplinesc cerințele, cerințele de toleranță de fabricație, dificultatea procesului de fabricație, tipul și disponibilitatea materialului, precum și cerințele de coroziune a suprafeței afectează direct prețul. De exemplu, factorii anticorozivi: acoperirea electrogalvanizată, prin pasivizarea suprafeței și alte tratamente, poate atinge aproximativ 144h; protecția suprafeței este împărțită în acoperire electroforetică catodică, care poate atinge o rezistență la coroziune de 240h prin ajustarea grosimii stratului și a metodelor de tratament; acoperire zinc-fier sau zinc-nichel, care poate îndeplini cerințele de testare anticorozivă de peste 500h. Pe măsură ce cerințele de testare a coroziunii cresc, crește și costul piesei.

Costul poate fi redus prin compararea schemelor de proiectare și structură ale brațului oscilant.

După cum știm cu toții, diferitele aranjamente ale punctelor de ancorare oferă performanțe diferite la volan. În special, trebuie subliniat faptul că aceeași aranjare a punctelor de ancorare și diferite modele de puncte de conectare pot genera costuri diferite.

Există trei tipuri de conectare între piesele structurale și articulațiile sferice: conexiune prin piese standard (șuruburi, piulițe sau nituri), conexiune prin potrivire cu interferență și integrare. Comparativ cu structura de conectare standard, structura de conectare prin potrivire cu interferență reduce tipurile de piese, cum ar fi șuruburi, piulițe, nituri și alte piese. Structura de conectare integrată dintr-o singură piesă reduce numărul de piese ale carcasei articulației sferice, comparativ cu structura de conectare prin potrivire cu interferență.

Există două forme de conectare între elementul structural și elementul elastic: elementele elastice față și spate sunt paralele axial și perpendiculare axial. Metode diferite determină procese de asamblare diferite. De exemplu, direcția de presare a bucșei este în aceeași direcție și perpendiculară pe corpul brațului oscilant. O presă cu cap dublu, cu o singură stație, poate fi utilizată pentru a presa bucșele față și spate în același timp, economisind forță de muncă, echipamente și timp; Dacă direcția de instalare este inconsistentă (verticală), o presă cu cap dublu, cu o singură stație, poate fi utilizată pentru a presa și instala bucșa succesiv, economisind forță de muncă și echipamente; când bucșa este proiectată să fie presată din interior, sunt necesare două stații și două prese pentru a presa succesiv bucșa.

EXPOZIȚIA NOASTRĂ

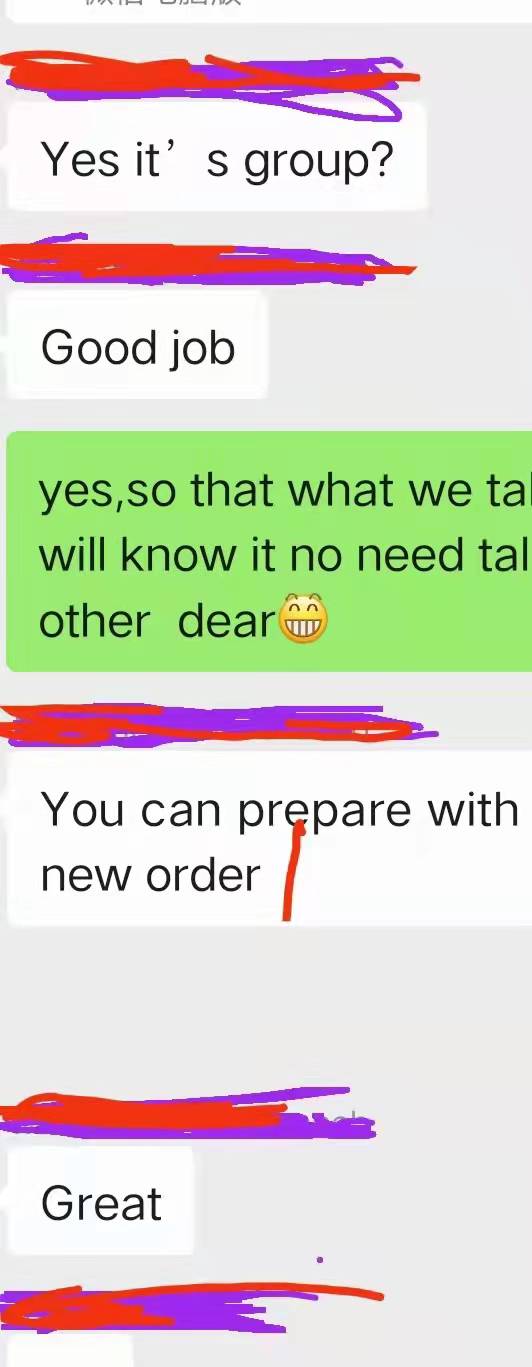

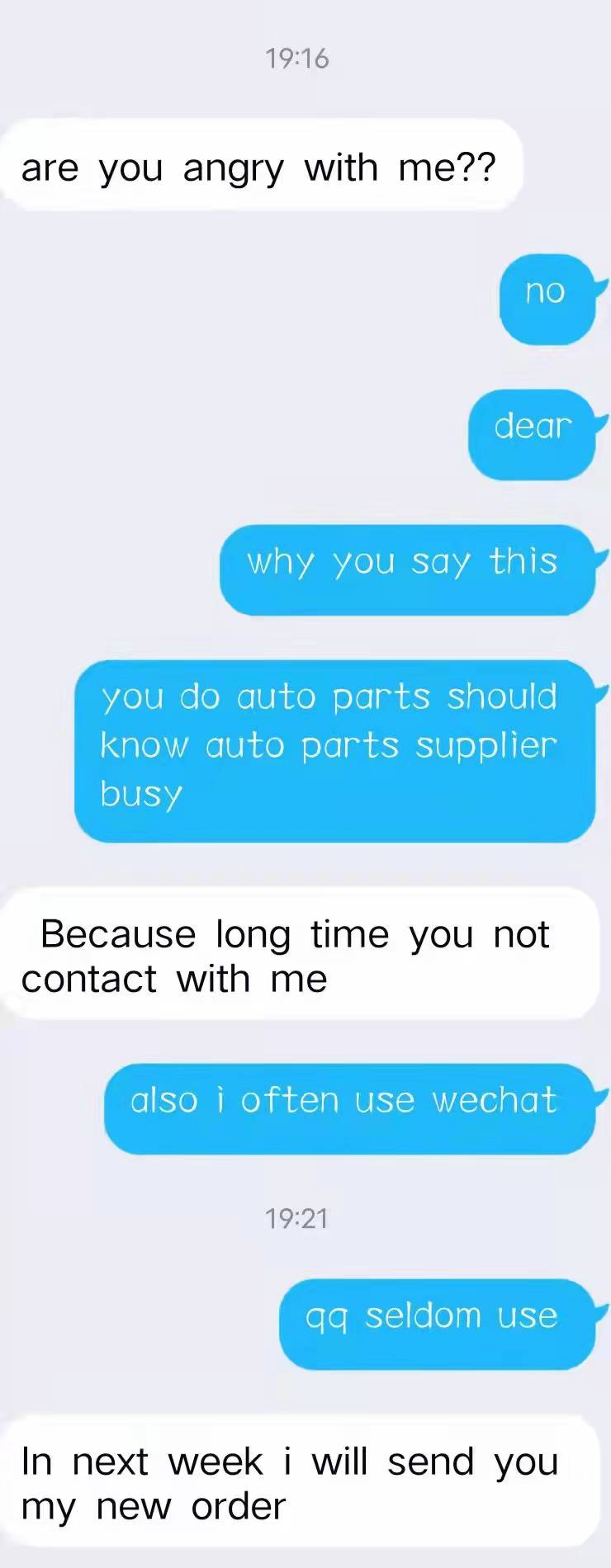

Feetback bun

Produse similare